Send Message

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

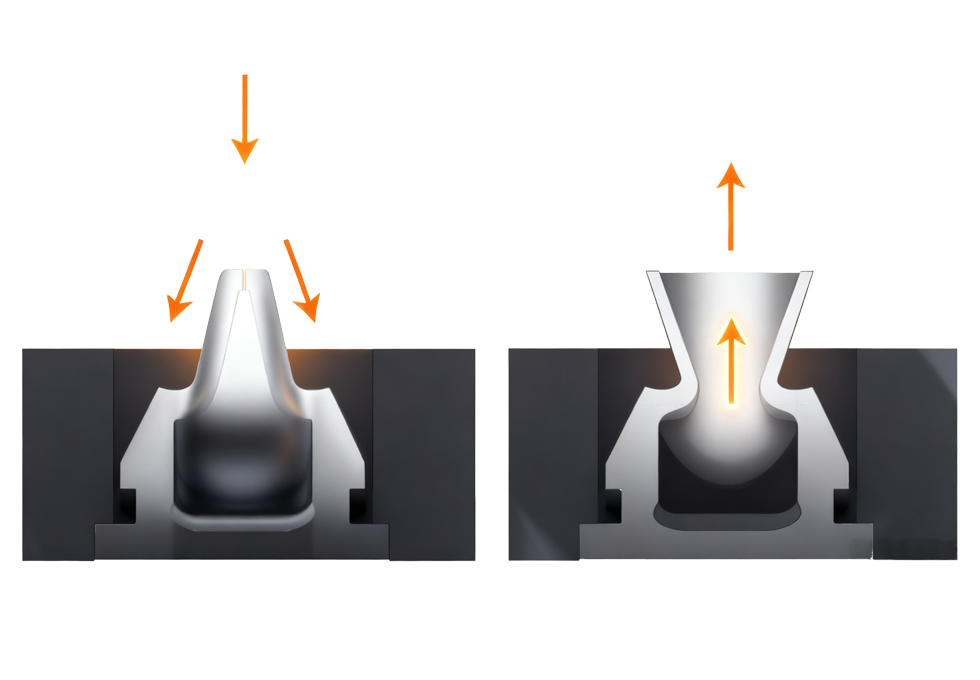

| ダックビルバルブ(逆止弁、逆止プラグ)は流体制御システムの重要なコンポーネントであり、さまざまな精密マイクロポンプ、バルブ、その他の機器に広く使用されています。その中心的な機能は、カットシームの一方向伝導特性を通じて、方向性のある流体の流れの制御を実現することです。 そのパフォーマンスは、次の 3 つのコア リンクに直接影響します。 ① 流体輸送の精度を確保し、システムの圧力安定性に対する逆流の干渉を回避します。 ② 安定した流量制御により設備の稼働効率を維持し、エネルギー消費ロスを低減します。 ③ システム全体のシール性能を高め、媒体の廃棄や漏れによる機器の損傷を防ぎます。したがって、ダックビルバルブの品質は流体機器の安定性、信頼性、耐用年数にとって非常に重要であり、精密流体制御の分野における中心的な保証部品です。 |

ダックビルバルブに関する一般的な問題 カモノハシバルブの実用化においては、バルブの機能や性能に直接影響を与える 4 つの重要な問題が発生しやすい |

裁断縫い目の接着問題:裁断縫い目が固着し、正常に開けられなくなります。これは一方向伝導機能の故障に直接つながり、流体の通過が妨げられたり、逆流制御が機能しなくなり、システムのシャットダウンや動作不良が発生します。 不均一な切断シームの問題:切断シームのサイズ、深さ、または角度の違いにより、製品ごとに流体通過速度が不均一になり、流量の偏差が発生し、システムによる流体送出量の正確な制御に影響を与えます。 カットシームのクラック問題:カットシームのクラックや損傷は、流量の異常変動を引き起こすだけでなく、ひどい場合には一方向チェック機能を完全に失い、媒体漏れや装置の圧力不均衡を引き起こす可能性があります。 カットシームがしっかりとフィットしない問題:カットシームを閉じると隙間が生じ、完全なシールを達成できず、流体の逆流漏れが発生し、システムの方向輸送ロジックが混乱し、媒体が汚染されたり、下流のコンポーネントが損傷したりすることがあります。 |  |

問題の原因 4つの問題の根本原因を材料選定、設計プロセス、生産管理の3つの側面から分析 |

裁断縫い目が接着する理由:まず、材料の配合が不適切です。選択された素材自体の粘着力が強かったり、耐老化性が不十分であったりします。 2つ目の理由は、カットシーム加工後に固着防止処理を行っていないため、保管中や使用中に自然にカットシームの接触面が付着してしまうためです。 切削ムラの原因:工具精度不足や切削経路のズレなど、切削工具の設計上の無理が主な原因。一方、生産工程においては効果的な検査手順が欠如しており、寸法に誤差のある製品を時間内に選別できず、規格外の製品が下流に流れてしまっていました。 カットシームの亀裂の原因:一方で、材料配合に欠陥があり、材料の耐引裂性と靭性が不十分です。一方で、切断継ぎ目位置での応力集中や無理な厚み分布など構造設計が適切でないと、力が加わった際にクラックが発生しやすくなります。 カットシームの嵌合不良の原因:問題の中心は、ダックビルバルブの寸法公差が厳密に管理されておらず、適合するアセンブリ部品との嵌合精度が不十分であることです。そのため、組立後のカットシーム部分に干渉や隙間が生じ、しっかりと閉じることができず、最終的には逆流漏れの原因となります。 |

| DOITのソリューション |

DOIT は年間 6,000 万個以上のダックビル バルブを生産しています。応用分野としては、各種精密マイクロポンプやバルブなどが挙げられます。私たちはお客様と一緒に開発し、お客様に適した材料配合を選択し、適切な金型構造を設計し、厳格な製造プロセス管理を実施します。そのため、安定した品質の製品を継続的にお客様に提供することが可能となります。 |

| DOITはゴム精密設計において15年の豊富な経験を持ち、上記の問題をすべて解決することに成功しました。 |

| 関連商品のおすすめ:画像をクリックするとジャンプして詳細が表示されます |

サポート範囲

利用可能な技術リソース

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.