Send Message

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

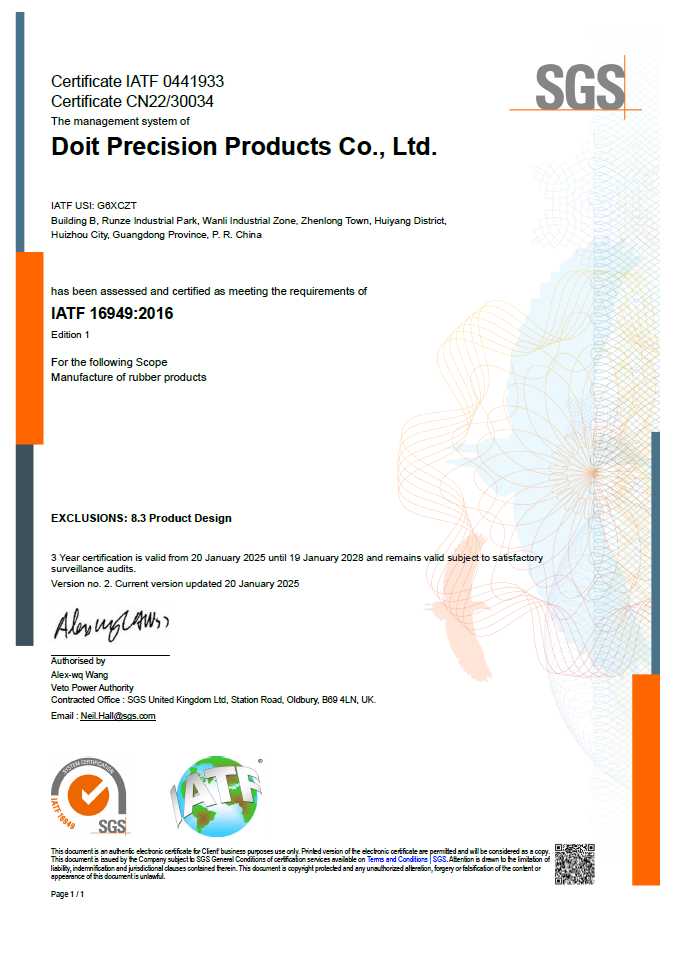

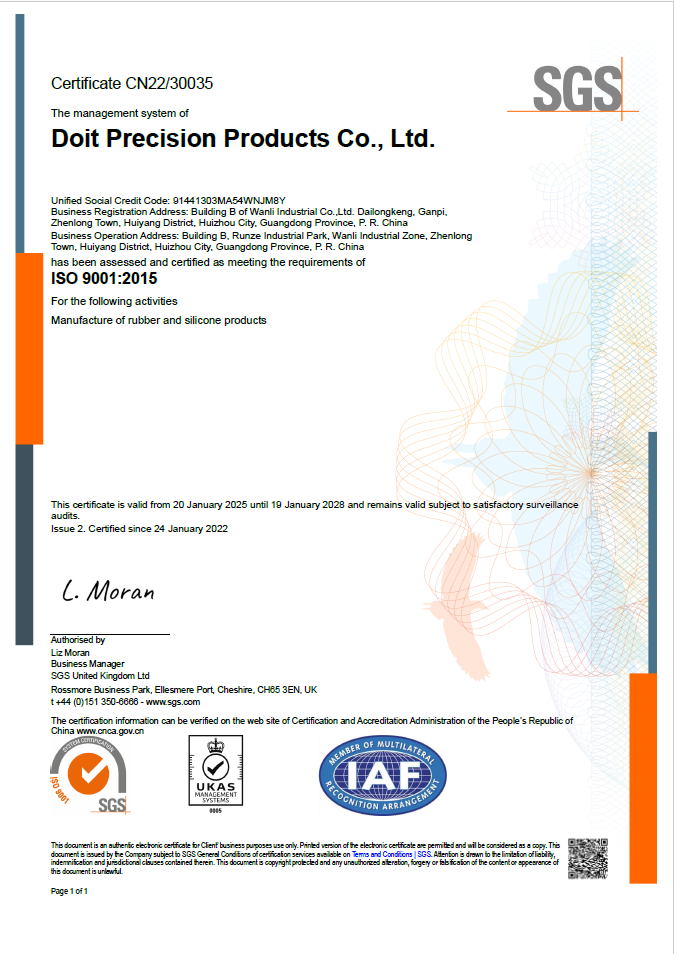

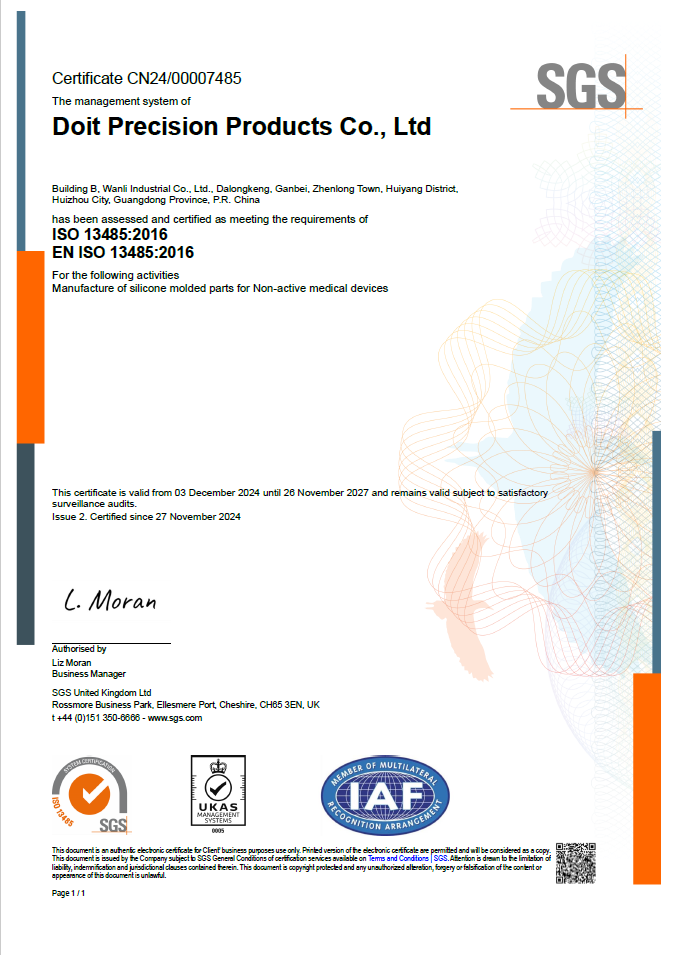

DOIT はシステム文書の要件に従って厳密に運用されます。毎年、内部システム監査、製品監査、プロセス監査、マネジメントレビュー、第三者監督監査を定期的に実施しています。これは、管理システムが有効かつ適切かつ適切に機能することを保証するためです。安定した品質を確保するために、生産に関わるすべてのリンクを厳密に管理します。 IATF16949は主に自動車産業の製品に使用されます。研究開発から商品の出荷まで一貫して見守っています。 ISO13485は主に医療製品に使用されています。研究開発から出荷までのプロセス全体を監督します。 ISO 9001 は、世界中で最も広く使用されている品質管理フレームワークの 1 つです。その主な目標は、組織が体系的なプロセス管理を通じて製品やサービスが顧客のニーズを確実に満たし、品質パフォーマンスを向上し続けることを支援することです。 |

DOIT 内部品質管理レビュー手順 IQC検出 1.入荷資材検査:倉庫管理者は、サプライヤーまたは顧客から提供された納品書に基づいて「資材受領書」を作成し、サプライヤーの検査報告書とともに、入荷資材検査のために品質管理部門(IQC)に提出する必要があります。 2.原材料の検査: 1)データの確認: IQC検査の前に、サプライヤーが「適格サプライヤーリスト」に掲載されているかどうかを確認し、同時に「原材料受入検査基準」にその材料の基準があるかどうかを確認します。 2)包装及び外観の確認:包装及び有効期限が適格であるか確認します(有効期限が全有効期限の1/4に満たない場合は、購買・成形・PMCにメールにて早急に生産手配を致します)。 3)テストピースとファスナーの製作: ①IQCは、倉庫管理者から提供される「材料受領書」に基づいて、各製造バッチから300〜500グラムの材料をランダムに選択します。 ②材料調製作業マニュアルに従い、材料の混合、排出を行います。 ③混合した材料を型に入れ、テストピースとテストクリップを押し付けます。 4) サンプル要件:プレスする数量は次のとおりです: バッチあたり: 試験片 2 個、硬度ブロック 6 個、永久圧縮変形用の大きなテスト クリップ 3 個。耐酢性/粒子テスト: 成形ガスケット 10 個。油流出テスト: 10 個の O リングを形成。 5)検査: ①カラー:カラー素材の場合はプロジェクト署名サンプルのカラーをご確認ください。基本的に視覚的に一貫していれば合格です。 ②その他の項目については「原料投入検査基準」に基づき検査・判定し、検査方法は各機器の取扱説明書に従うものとする。 IPQC検出 1.初回外観検査のタイミングとサンプル提出要件:金型、機械、パラメータ、材料を変更した場合には、初回検査確認を実施する必要があります。目視検査:作業指示書、図面、SIP、色見本、リミットテンプレート等に基づいて目視確認を行います。 2.組立:作業指示書に記載されている試組立が必要な製品は必ず試組立を行ってください。第一成形品は、9マスのエリアに応じて9つのエリアに分割されます。組み立ての判定:端がカールしていないか、組み立てが緩すぎたりきつすぎたり、水漏れや組み立てがスムーズでないなどがあってはなりません。 3.フラッシュ制御: 1)すべての製品のバリ厚さを測定する必要があります。バリの厚さは作業指示基準に従って決定し、サンプルを 5 グリッドで採取する必要があります。 2)「作業指示書」に記載されたバリ取り方法に従い、製品のバリ取りを試行し、金型を完成させます。 4.機械パラメータ:作業指示書の要件に従って、金型温度、材料重量、加硫時間などのパラメータを確認します。 5.金型の検査: 1)金型番号が作業指示書で要求されている金型番号と一致していることを確認します。そうでない場合は、直ちに機械を停止し、チームリーダーに報告してください。 2)金型名欄の金型状態が「使用可能」か「使用可能(FA)」かを確認します。 6.最初のピースの決定:すべての項目が要件を満たしている場合、最初のサンプルはOKと判断され、成形生産に通知されます。逆に最初の項目はNGと判定されます。 7.検査:通常、外観、エッジ除去後の金型の目視偏差、組立、バリ除去試験、加硫時間、圧力、金型温度、材料重量、検査頻度は製造工程指示書に従って実施されます。 1)検査用サンプリング数量:製造した製品を4時間ごとに無作為にサンプリングして外観検査を行い、検査報告書を記録します。サンプリング数量は次の表に示されています。 ①作業指示書に特別な要件がある場合は、「作業指示書」に従うものとします!異常が見つかった場合は、サンプルサイズを増やして品質状態を確認することができます。 ②バリの厚さ及び厚さは、作業指示基準の要求に従って行うこと。 8.検査結果の記録:外観、組立て、硬度、バリテスト除去、金型温度、材料重量、機械パラメータなどの工程の検査結果を「成形検査記録用紙」に記録するものとします。 OQC 検出 1.外観:作業指示書、SIP、サンプルに基づいて外観を確認します。 2.ラベル:ラベルを手動で変更してはなりません。また、パッケージ上の古いラベルを覆うために新しいラベルを直接使用してはなりません。 3.色:サンプルを確認し、透明と半透明の違いに注意してください。 4.組立:作業指示書に記載されている試組立が必要な製品は必ず試組立を行ってください。組立数量は「抜き取り計画」に従って実施します。 5.構造:製品の構造、刻印、キャビティ番号が図面の要件を満たしていることを確認します。 6.製品を抜き取りチェックする前に、OQC はまず作業指示書をレビューする必要があります。すべての色の製品については、スポットチェックの前に色の違いをチェックする必要があります。特に白色の医薬品の場合は、出荷される製品の色が一貫している必要があります。 7.ねじ製品は、作業指示書に基づいて引張試験(6kg)を行った後、「抜き取り計画書」に基づき抜き取り検査を行ってください。 8.オイル注入ダックビルバルブ(チェックプラグ)製品の抜き取り検査を行う前に、OQC は倉庫から取り出した商品のオイル量が新しく生産された商品のオイル量と一致していることを確認する必要があります。同じ顧客から一緒に出荷される複数のモデルの場合、ダックビル バルブ (チェック プラグ) のオイル量は一定である必要があります。 9.車載製品の QC 抜き打ち検査で合格した後は、洗浄する必要があります。洗浄業者による洗浄が完了した後、OQC は 20 倍の顕微鏡で清浄度をチェックする必要があります。同時に、製品にカールがないかをランダムに検査する必要があります。ある場合は返却されます。 10.記録:目視検査の結果は「抜き取り検査記録用紙」に、寸法検査の結果は「寸法測定記録」に記録されます。 11.判定:重大な外観欠陥については、0 を合格、1 を返品します。軽微な欠陥については、「サンプリング計画」に従って合否が許可されます。 |

企業の中核となる強み

コア品質コンセプト

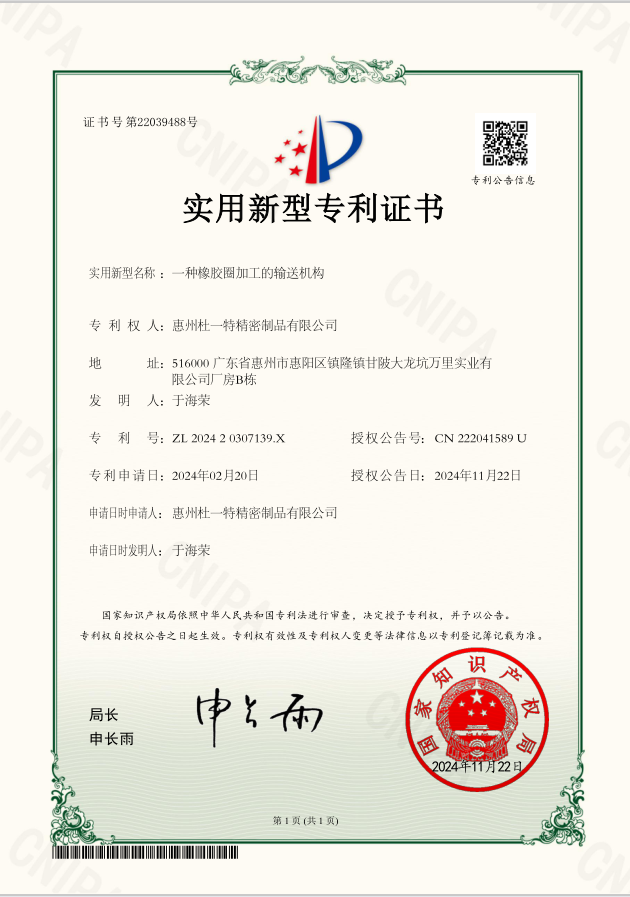

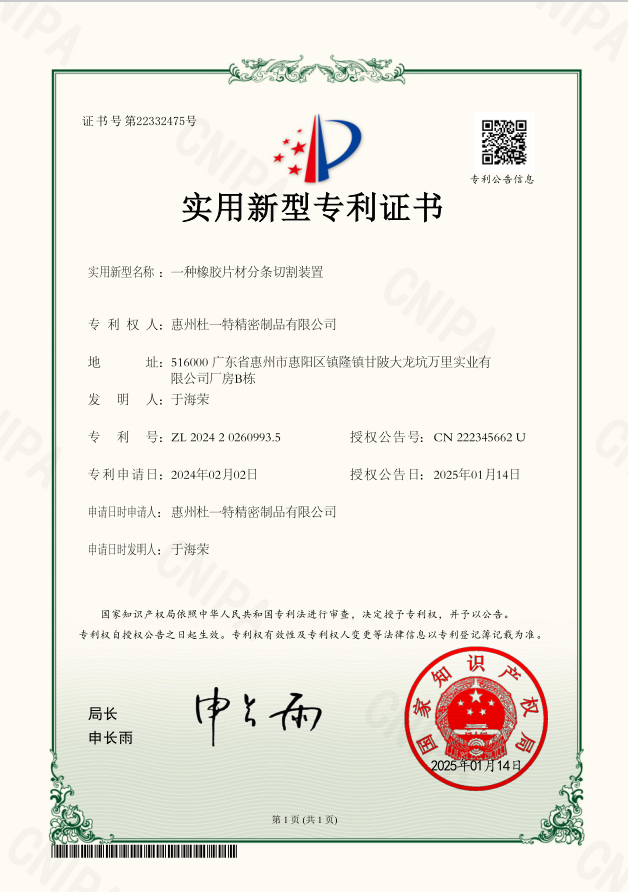

資格認定

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.